Il sistema HACCP è un metodo strutturato e scientifico pensato per garantire la sicurezza alimentare in ogni fase della filiera, dalla produzione alla tavola.

Il suo obiettivo principale è quello di individuare, valutare e controllare i rischi di natura biologica, chimica e fisica che potrebbero compromettere la salubrità di un alimento.

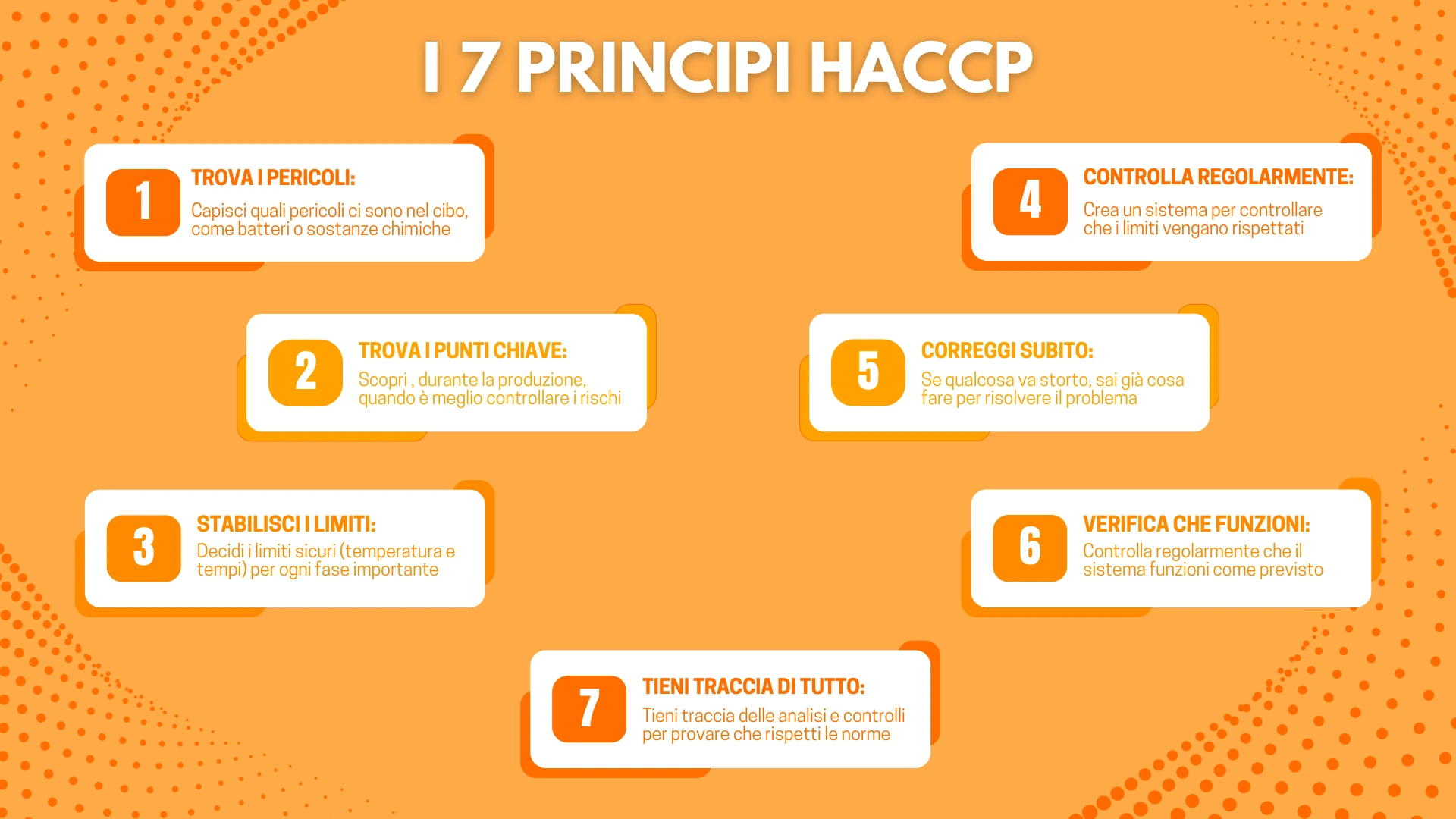

Alla base di questo sistema ci sono i 7 principi dell’HACCP, linee guida fondamentali che aiutano le imprese alimentari a costruire un piano di autocontrollo efficace, individuando ogni punto critico di controllo (PCC) e gestendolo nel modo più idoneo.

Vediamoli nel dettaglio nei prossimi paragrafi.

1. Individuazione e analisi dei pericoli

Il primo principio HACCP prevede l’identificazione di tutti i potenziali pericoli associati alla produzione alimentare. Questi possono essere microbiologici, chimici (come residui di pesticidi o allergeni) oppure fisici (come frammenti di vetro o metallo).

L’analisi deve riguardare l’intera filiera: dalla coltivazione o allevamento fino alla preparazione e al consumo finale del prodotto.

È importante valutare sia la probabilità che un pericolo si verifichi, sia la gravità del danno potenziale per il consumatore. In base a questa valutazione, si stabiliscono azioni preventive mirate per contenere i rischi in modo sistematico e misurabile.

2. Individuazione dei Punti Critici di Controllo (PCC)

Un Punto Critico di Controllo (PCC) è una fase specifica del processo in cui è possibile applicare misure di controllo fondamentali per eliminare o ridurre i pericoli identificati.

Questi punti vengono determinati grazie all’uso dell’albero delle decisioni (Decision Tree), uno strumento che aiuta a stabilire se un determinato passaggio debba essere gestito come PCC.

Le fasi potenzialmente critiche comprendono tutte le attività, dalla ricezione delle materie prime alla loro trasformazione, conservazione, trasporto, vendita e consumo. Non si considerano PCC le fasi per cui:

- non esiste una misura di controllo applicabile;

- esiste un sistema a valle che elimina efficacemente il rischio

3. Determinazione dei limiti critici per tutti i Punti Critici di Controllo

Per ogni PCC individuato, si devono stabilire i limiti critici, ovvero i valori soglia che separano ciò che è sicuro da ciò che non lo è.

Questi limiti possono riferirsi a temperature, tempi di esposizione, parametri microbiologici, o anche a condizioni visibili (ad esempio, la pulizia di una superficie).

Quando esistono disposizioni legislative, queste devono essere seguite come riferimento. In mancanza di normative specifiche, ci si basa sulle GMP (Good Manufacturing Practices), che rappresentano le buone pratiche di lavorazione adottate nel settore alimentare.

4. Definizione del sistema di monitoraggio

Per ogni punto critico, è indispensabile attivare un sistema di monitoraggio continuo che verifichi il rispetto dei limiti critici definiti.

Questo monitoraggio può avvenire tramite osservazioni dirette o misurazioni strumentali, e deve essere adattato alle caratteristiche specifiche dell’attività.

Tra le attività più comuni rientrano:

- La verifica della temperatura di conservazione: controllare le temperature è importante per evitare la proliferazione di microrganismi pericolosi, soprattutto nei prodotti deperibili come carne, pesce, latticini o piatti pronti. Ogni alimento ha una soglia minima e massima da rispettare: superarla, anche per un breve periodo, può compromettere la sicurezza del prodotto;

- Il controllo delle procedure di lavorazione: ogni fase operativa, dalla preparazione alla cottura, deve rispettare procedure standardizzate che prevengano contaminazioni e garantiscano uniformità. Questo significa definire in anticipo tempi, temperature, modalità di manipolazione e uso degli strumenti, formando adeguatamente il personale;

- La qualifica dei fornitori: affidarsi a fornitori qualificati e affidabili è uno dei primi livelli di prevenzione all’interno del sistema HACCP. Prima di instaurare una collaborazione, è opportuno valutare la conformità dei fornitori alle normative igienico-sanitarie, verificare le certificazioni possedute (es. ISO 22000, BRC, IFS) e richiedere schede tecniche e analisi di prodotto aggiornate. Anche il mantenimento del rapporto deve prevedere controlli periodici, audit e gestione delle non conformità, se rilevate;

- La pulizia degli ambienti: la sanificazione regolare di superfici, attrezzature, celle frigorifere e zone di passaggio riduce significativamente il rischio di contaminazioni crociate. Il piano di pulizia e sanificazione deve essere dettagliato: cosa pulire, con quali prodotti, con quale frequenza e chi se ne occupa.

Il piano di monitoraggio deve definire chi controlla, quando, come e con quale frequenza vengono eseguite le verifiche.

5. Individuazione delle azioni correttive necessarie

Quando un monitoraggio rivela che un punto critico ha superato i limiti stabiliti, è necessario agire rapidamente.

Le azioni correttive servono a ristabilire le condizioni di sicurezza e devono essere predefinite nel piano HACCP.

Queste azioni includono:

- la rimozione della causa che ha provocato la non conformità;

- la verifica che il PCC sia tornato sotto controllo;

- l’eventuale scarto o trattamento del prodotto non conforme;

- la documentazione dell’evento e delle azioni intraprese;

la valutazione di misure preventive più efficaci per il futuro.

6. Definizione delle procedure di verifica

Oltre al monitoraggio, è fondamentale implementare verifiche periodiche per assicurarsi che il sistema HACCP sia efficace e correttamente applicato. Queste verifiche servono anche ad aggiornare il piano in caso di modifiche operative, nuovi prodotti, o non conformità rilevate.

Le verifiche possono includere:

- test di laboratorio su campioni di alimenti;

- ispezioni interne;

- audit e revisioni documentali.

La frequenza delle verifiche va adattata alle dimensioni dell’azienda, alla complessità delle operazioni e alla storia delle non conformità.

7. Registrazione e raccolta della documentazione necessaria

Un sistema HACCP è valido solo se tracciabile, ovvero supportato da registrazioni puntuali, aggiornate e verificabili che dimostrino ogni controllo effettuato. Ecco, quindi, che la documentazione è uno degli strumenti fondamentali per dimostrare il rispetto dei principi e garantire la trasparenza verso gli organi di controllo, come i servizi dell’USL.

Devono essere registrati:

- i risultati dei monitoraggi;

- le azioni correttive eseguite;

- le verifiche svolte;

- le eventuali modifiche al piano.

Tutti i documenti devono essere firmati dal responsabile del piano di autocontrollo e conservati in modo ordinato e accessibile.

Conclusioni

L’applicazione efficace dei 7 principi dell’HACCP è essenziale per proteggere la salute dei consumatori e garantire la qualità del prodotto alimentare. Per farlo, è necessario costituire un gruppo di lavoro, definire ruoli e responsabilità, e soprattutto assicurare una formazione adeguata del personale, attraverso corsi specifici sull’HACCP.

Solo così si potrà gestire ogni punto critico di controllo in modo professionale e conforme alle normative vigenti.

C’è da ricordare, inoltre, che applicare correttamente i 7 principi dell’HACCP non è solo un obbligo normativo, ma un investimento nella qualità, nella sicurezza e nella reputazione della propria attività. Per farlo in maniera vincente è fondamentale non improvvisare, ma affidarsi a una formazione solida, pratica e aggiornata.

Il corso HACCP di Beta Imprese è pensato proprio per questo: accompagnare operatori del settore alimentare, responsabili qualità, addetti alla produzione e alla ristorazione attraverso un percorso formativo chiaro, riconosciuto e subito applicabile. I nostri docenti uniscono competenza tecnica ed esperienza sul campo, per trasformare la normativa in procedure concrete, comprensibili e sostenibili.

Che tu debba redigere un nuovo piano di autocontrollo, aggiornare il manuale esistente o formare il tuo team, Beta Imprese ti offre soluzioni su misura per ogni esigenza.